پاؤڈر بہت سے چھوٹے ذرات کا مجموعہ ہے۔ اس میں بہت سی منقطع سطحیں ہیں، بڑے مخصوص سطح کے رقبے کے ساتھ۔ ذرہ کا سائز عام طور پر اس سے کم ہوتا ہے۔ 1000μm. پاؤڈر میں کچھ جسمانی خصوصیات ہیں، جیسے: روانی، بھرنے، ہم آہنگی اور چارج کرنے کی صلاحیت۔ پاؤڈر کی روانی پاؤڈر انجینئرنگ کی بنیاد ہے، اور یہ پاؤڈر کی کارکردگی کا ایک اہم اشارہ ہے۔

پاؤڈر کی روانی کے لیے، متاثر کرنے والے کئی عوامل ہیں۔ آگے ان کے بارے میں ایک مختصر تجزیہ پیش کرتے ہیں۔

پاؤڈر کی روانی کو متاثر کرنے والے عوامل

① پارٹیکل سائز اور پارٹیکل سائز کی تقسیم

ذرہ کا سائز: پاؤڈر کی روانی کا ذرہ سائز سے گہرا تعلق ہے۔ عام طور پر 10 اور 100 مائیکرون کے درمیان ذرہ کا سائز روانی کو بہتر بنا سکتا ہے۔ ذرہ کا سائز جو بہت بڑا یا بہت چھوٹا ہے وہ پاؤڈر کی روانی پر منفی اثر ڈالے گا۔

ذرہ سائز کی تقسیم: ذرہ سائز کی تقسیم کی یکسانیت پاؤڈر کی روانی کے لیے اہم ہے۔ یکساں طور پر تقسیم شدہ پاؤڈرز میں بہتر روانی ہوتی ہے، جبکہ ذرہ کے سائز کی غیر مساوی تقسیم روانی میں کمی کا باعث بن سکتی ہے۔

② پارٹیکل شکل

یہاں تک کہ اگر ایک ہی ذرہ سائز کے ساتھ، مختلف شکلوں والے پاؤڈر کی روانی مختلف ہوتی ہے۔ کروی ذرات میں بہترین روانی ہوتی ہے کیونکہ باہمی رابطے کا علاقہ سب سے چھوٹا ہوتا ہے۔ جب کہ فلیک یا شاخ نما ذرات میں زیادہ رابطہ پوائنٹس ہوتے ہیں، جس کا مطلب ہے کہ زیادہ رابطہ کا علاقہ اور زیادہ قینچ کی قوت، اس لیے پاؤڈر کی روانی کم ہوتی ہے۔

③ پوروسیٹی

Porosity پاؤڈر کی روانی پر ایک اہم اثر ہے. پوروسیٹی جتنی زیادہ ہوگی، پاؤڈر کی بلک کثافت اتنی ہی کم ہوگی، اور روانی اتنی ہی بہتر ہوگی۔ اس کے برعکس، پوراسٹی جتنی کم ہوگی، بلک کثافت اتنی ہی زیادہ ہوگی، اور روانی اتنی ہی خراب ہوگی۔

④ درجہ حرارت

درجہ حرارت میں تبدیلی کے ساتھ، پاؤڈر کی روانی پہلے بڑھے گی اور پھر کم ہوگی۔ کم درجہ حرارت کے حالات میں، درجہ حرارت میں اضافے کے ساتھ ذرات کی کثافت بڑھ جاتی ہے، اس سے پاؤڈر کی روانی کو بہتر بنانے میں مدد مل سکتی ہے۔ تاہم، جب درجہ حرارت بہت زیادہ ہوتا ہے، تو پاؤڈر کی چپکنے میں اضافہ ہوتا ہے، جس کے نتیجے میں پاؤڈر کی روانی کم ہوتی ہے۔

⑤ نمی

جب پاؤڈر کی نمی کم ہوتی ہے، نمی جذب شدہ پانی کی شکل میں موجود ہوتی ہے، اس لیے روانی پر بہت کم اثر پڑتا ہے۔ جب نمی کا مواد بڑھتا رہتا ہے، تو یہ ذرات کے درمیان پانی کی فلم کی ایک تہہ بنائے گا۔ فلم ذرات کے درمیان رشتہ دار حرکت کے خلاف مزاحمت کو بڑھاتی ہے، جس کے نتیجے میں پاؤڈر کی روانی میں کمی واقع ہوتی ہے۔ جب نمی کا مواد زیادہ سے زیادہ سالماتی پابند پانی سے زیادہ ہو جاتا ہے، تو پاؤڈر کی روانی تیزی سے خراب ہو جائے گی یا مکمل طور پر ختم ہو جائے گی۔

پاؤڈر کی روانی کو کیسے بہتر بنایا جائے؟ سطح کی کوٹنگ ترمیم طریقوں میں سے ایک ہے.

سطح کی کوٹنگ میں ترمیم کا اصول یہ ہے کہ ذرات کی سطح کو موڈیفائر کی پرت کے ساتھ کوٹ کیا جائے۔ موڈیفائر میں عام طور پر سطح کا بڑا مخصوص رقبہ اور ملٹی پروسیسرز کا ڈھانچہ ہوتا ہے، یہ ذرات کو مؤثر طریقے سے منتشر کر سکتا ہے، ذرات کے درمیان چپکنے اور جمع کو کم کر سکتا ہے، اور پھر پاؤڈر کی روانی کو بہتر بنا سکتا ہے۔

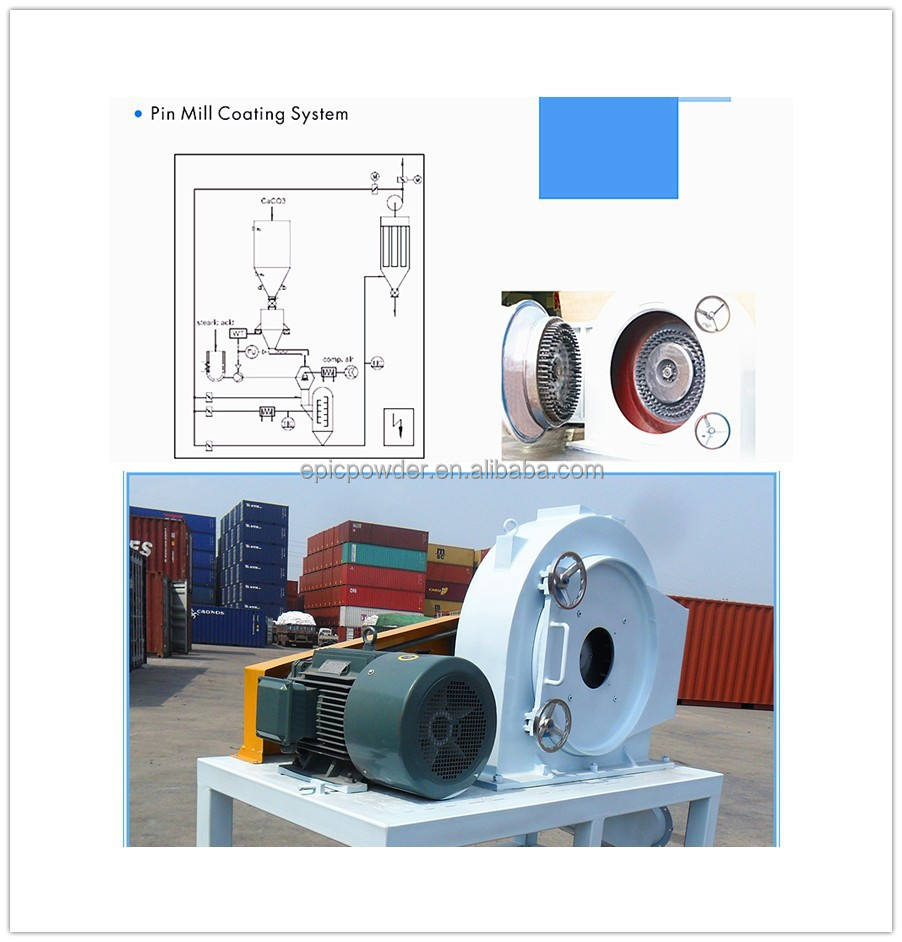

چنگ ڈاؤ ایپک پاؤڈر مشینری کمپنی لمیٹڈ ایک ہے کارخانہ دار پاؤڈر پروسیسنگ کے سامان کی پیداوار میں مہارت. سطح کوٹنگ کا سامان ہماری مصنوعات کا ایک سیر ہے، اس میں شامل ہیں: پن مل موڈیفائر, ٹربو مل موڈیفائر اور تھری رولر مل موڈیفائر.

ہماری اہم مصنوعات میں شامل ہیں:

– ملز: گیند کی چکی, رولر مل، ایئر کلاسیفائر مل (ACM)، جیٹ مل، ٹربو مل اور امپیکٹ مل، وغیرہ۔

– درجہ بندی کرنے والے: ایئر کلاسیفائر کی چار سیریز شامل کریں: ایچ ٹی ایس, آئی ٹی سی، MBS اور CTC۔

– سطح کی کوٹنگ mترمیم کرنے والے: پن مل موڈیفائر, ٹربو مل موڈیفائر اور تھری رولر مل موڈیفائر وغیرہ۔

– معاون سامان: کنٹرول کابینہ, بیلٹ کنویئر اور بالٹی لفٹوغیرہ

- صارفین اصل ضروریات کے مطابق مصنوعات کو اپنی مرضی کے مطابق بنا سکتے ہیں۔ ایک گاہک، ایک ڈیزائن۔

اگر آپ سطح کوٹنگ کا سامان یا دیگر مصنوعات میں دلچسپی رکھتے ہیں۔ چنگ ڈاؤ ایپک, ہمارے عملے سے رابطہ کریں۔ براہ راست، ہم ہمیشہ آپ کی خدمت میں ہیں.

آپ کے حوالہ کے لیے ذیل میں چنگ ڈاؤ ایپک کی تصاویر ہیں۔